光照是影响植物生长的因素之一,目前随着LED灯光的发展,人工光照种植逐渐发展起来。以日本为例,由于日本国土面积狭小,人力成本高,所以植物生长也向立体化和人工化方向进步。据粗略统计,从今年1月至今,邻国日本所运营的利用人工光照的植物工厂约有95家。其中,多数是日产量在1000-5000株间的中小型企业;而日产量在1万株以上,需要导入自动化及省力化的大型植物工厂实际上占比不足10%,ESPEC MIC Corp便是这样一所大型植物工厂公司。

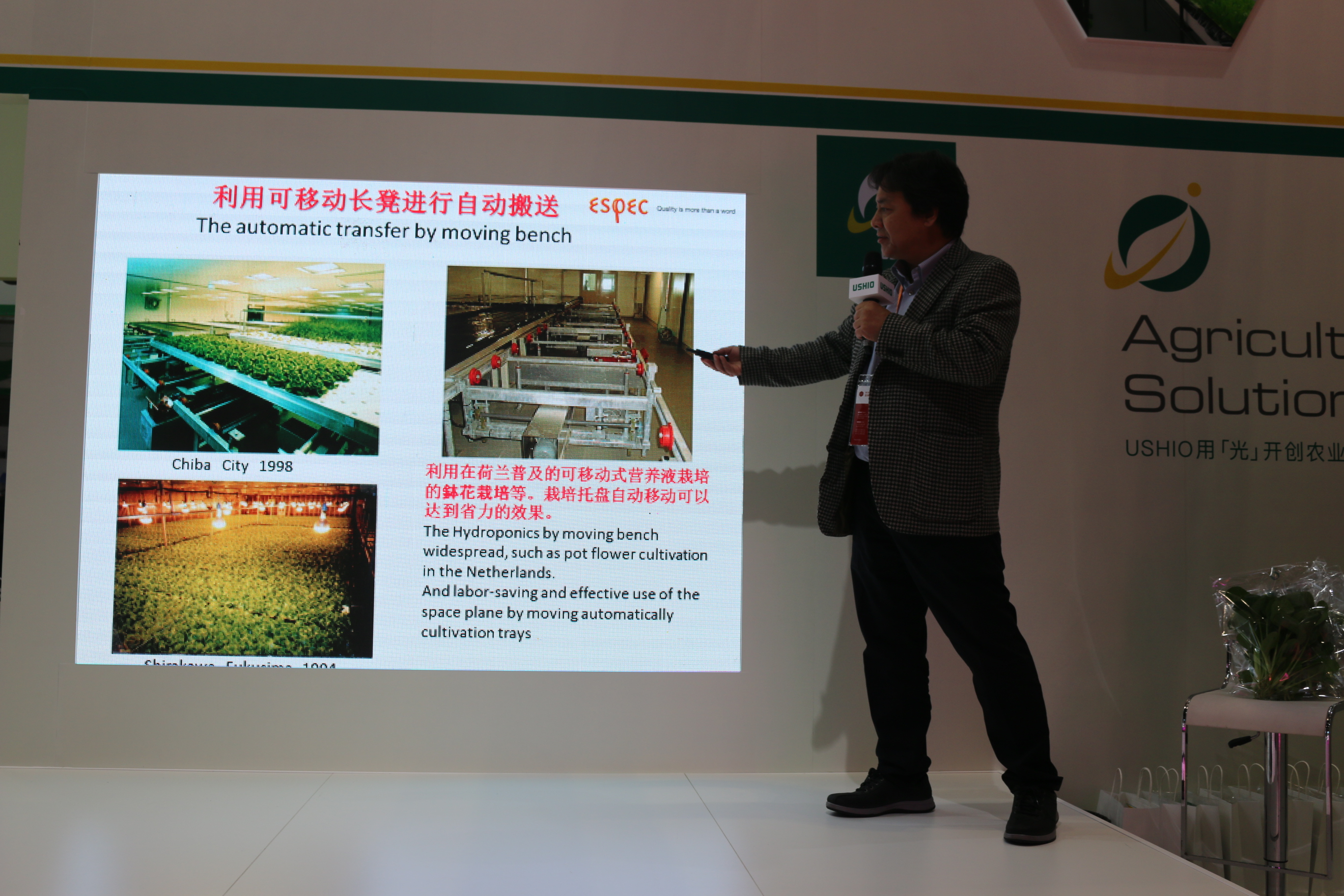

11月19-24日,在上海国家会展中心举办的“HORTI CHINA亚洲园艺博览会”上,牛尾贸易(深圳)有限公司主办了“先进农业技术研讨会”,并邀请到ESPEC MIC Corp公司环境监控部总经理中村谦治先生。他以ESPEC MIC Corp公司的生产情况为例,详细介绍了LED灯光及自动化植物工场蔬菜种植的实际应用。

中村谦治先生认为,对于植物工厂来讲,“如何充分有效地利用空间”是一个重要课题。约从1990年开始,日本的植物工厂就在考虑两个问题:1.如何节省利用空间;2.如何实现自动化和省力化。

但是,为什么要导入植物工厂的自动化和省力化呢?实际上其中有多方面的影响因素。最主要有:减少人工费用、提高作业效率,以及减轻作业员的作业负荷等等。

这里有几个省力化和节省空间利用效率的具体实例:首先是平面栽培的模式:栽培床可以进行左右移动。利用移动特性,可以最小化地占用通道面积;其次在2000年以后,光源技术方面有荧光灯和LED灯出现,从而植物工厂开始向立体方向发展;2010年后,日本有家叫“丸红”的植物工厂做了栽培架。这个栽培架是多段式的,它也可以左右移动,在空间利用上非常有效。

另外,所运用到的还有荷兰非常普及的可移动式自动搬送的装置。它可以进行前后移动,还可以调整株间距离,因此在调整栽培间距的利用上可以提高约2倍的效率。接下来,植物工厂在三维空间上进行了深度发掘,并进一步设计出栽培系统:运用了“自动仓库”的设计原理,栽培床通过中间自动搬送的装置来进行取放。

植物工厂的培养模式会经历这样几个阶段:首先是播种,播种完成后会开启洒水装置,使得植物保持适当的湿度,促使发芽;在自动监控模式确认发芽好状态后,自动运行装置将会进行菜苗的移栽,进入到下一个阶段的育苗工作。

育苗完成后将进入植物的培养阶段:菜苗移栽在种植盘以后,通过自动化传输装置被送到指定位置。栽培架共18层,共35米,并通过自动化传送装置进行取放,它有点像“回转寿司”店中的传送带。具体由机器人负责将托盘托起,再送到指定位置。这样做的优点是以“栽培槽”为单位进行系统循环,系统结束后,栽培槽可以拿出进行单独清洁。目前,植物工厂所设定培育18天左右,成品在80-100g之间。培养完成取出后,将通过机器人传送到最下方的出口,到达收割的工位,它与栽培室有帘子隔开。但是,收割是由人工完成的。据中村谦治先生介绍,其中原因是因为自动化收割会对蔬菜成品造成损伤。

对于日本植物工厂的发展,国际果蔬报道在随后详细采访了中村谦治先生。当问起目前植物工厂越来越多的原因时,他表示,原因之一在于现在气候等不可控因素对植被生长影响很大。比如,夏天是果蔬生产的旺季,但如果突然遭遇台风天气,蔬菜生产会受到破坏,并造成供应方面的紧张。而植物工厂的生产方式会较稳定地向市场供应稳定品质的蔬菜。

另外,植物工厂和传统的暖房或温室生产也有所不同:温室虽可做到一定的温度和光线控制,但它同样也不能逃避气候的影响。中村谦治先生举例说,比如,冬天的日照短,夏天的日照长,因此无法保证在冬夏季节生产出同样产量的蔬菜出来。但人工光线的植物工厂可以在一年的每一天制定很精准的生产计划,并可以产出相同的产量和品质的蔬菜;另外,由于植物工厂不使用农药,用营养液培养蔬菜可以做到安全卫生,而且也会减少人为的污染。中村谦治先生表示,人工光线的蔬菜生长后口感也会更好、更柔软。

对于中国植物工厂发展趋势,中村谦治先生也非常看好。据他回忆,五年前中国国内还没有完全人工光线的植物工厂,但目前国内约有30多家在运转。“中国国内人工光线的市场一定会有飞跃式发展,而且目前看起来发展速度非常惊人”。

据了解,目前植物工厂培养出的蔬菜已在市场上有销售,并可通过定制配送、或在超市找到相应产品。

图片来源:MZMC

2017国际果蔬报道 保留所有权利

转载请与国际果蔬报道联系获得许可并注明源自国际果蔬报道

添加新评论